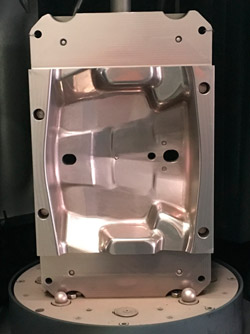

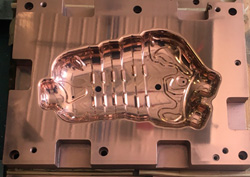

Leistungsstarke Beschichtungen für Form- und Spritzgusswerkzeuge

Tronic Concept hat eine optimierte Lösung für alle Anwendungen. Werkzeuge für z.B. das Tiefziehen, Abgraten, Stanzen, Formschneiden, Kaltumformen, Warmstanzen, Warmschmieden, Pulverpressen, Umformen von nicht eisenhaltigem Metall oder Aluminium-Druckguss verlangen unterschiedliche Oberflächeneigenschaften zur optimalen Funktion.

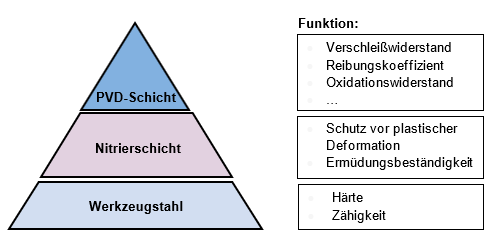

Tronic Concept Duplex Beschichtung:

Plasmanitrieren + PVD Beschichtung

Die Leistungsfähigkeit von Beschichtungen kann wesentlich gesteigert werden, wenn die mechanischen Eigenschaften der unterstützenden Struktur des Grundwerkstoffs, unterhalb der Beschichtung, an deren Bedürfnisse angepasst werden. Eine Nitrierschicht stellt eine graduierte Schnittstelle zwischen Schicht und Werkstoff her, welche härter und unempfindlicher gegenüber Mikrorissen aufgrund der Stressbelastung bei Umformanwendungen ist. Man erhält verbesserte Oberflächeneigenschaften, wenn die Nitrierschicht und PVD Beschichtung innerhalb eines Schrittes vorgenommen werden (in-situ).

Die Tronic Concept Beschichtungsanlagen für die Umformung und Gussanwendungen sind mit speziell entwickelter Hardware und Prozessen ausgestattet, die einen Nitrierprozess innerhalb der Beschichtungsanlage ermöglichen.

Prozesse wie das Umformen, Heißschmieden, und Spritzgießen verlangen verbesserte mechanische Eigenschaften der Unterschicht um einen Härtegradienten vom Substrat zur harten PVD Schicht zu erzielen. Die Nitrierschicht erhöht die Druckfestigkeit, Warmhärte und die thermischen Ermüdungseigenschaften.

Tronic Concept bietet erfahrene, technische Unterstützung um Ihnen bei der Auswahl der optimierten Beschichtung für Ihre Anwendungsparameter zu helfen.

Das Entwickeln einer leistungsstarken Beschichtung gelingt nur unter Berücksichtigung der folgenden sechs Eigenschaften:

- Hohe Härte – zum Verschleißschutz

- Warmhärte – für Hochtemperaturanwendungen

- Hohe Zähigkeit – für die Umformung von hochfestem Stahl

- Geringer Reibwert – zur Reduzierung von adhäsivem Verschleiß und Aufschweißungen

- Warmfestigkeit – für die thermische Stabilität und thermische Ermüdung

- Oxidationsbeständigkeit – für das Warmschmieden, Heißstanzen und Aluminium Spritzgießen.

Für Kunststoff-Spritzgussanwendungen wie den Form-Kavitäten, Kernen und Spritzkanalsysteme sind folgende, zusätzliche Eigenschaften erforderlich.

- Korrosionsbeständigkeit

- Ritzhärte

- Verbesserte Gussfüllung und –trennung

Die Auswahl einer optimierten Beschichtung hängt auch vom Substrat und den Anwendungsbedingungen ab:

- Substratmaterial – Werkzeugstahl, Hartmetall, Nichteisenhaltig, Oberflächenreinheit, etc.

- Wärmebehandlung – Kritische Abschreck- und Anlassbedingungen

- Werkstücktemperatur – Kaltverformung, Warmverformung, Spritzguss, Schmieden, etc.

- Werkzeugversagen – abrasiver Verschleiß, chemischer Verschleiß, Bruch, Warmrissbildung, Kantenverschleiß, Oxidation, Aufschweißungen, etc.

Das individuell abgestimmte Tronic Concept Portfolio bietet eine optimierte Balance aller Eigenschaften einer Beschichtung für jede Anwendung.

Tabelle für Schichtsysteme: